选择性催化还原(SCR)法烟气脱硝技术

摘要:选择性催化还原(SCR)烟气脱硝技术以其高效的特点在国外得到了普遍的应用。本文概述了SCR法的基本原理、催化剂的分类及成型布置方式、SCR 系统在电站锅炉系统中的布置方式、系统的构成和主要装置设备以及工程应用中

常见的问题和解决办法。分别以飞灰、飞灰与Al2O3混合、堇青石蜂窝陶瓷的Al2O3涂层作为载体,担载CuO、Fe2O3等金属氧化物作为活性成分进行活性测试,在实验室理想气体条件下具有较高的效率。

关键词:选择性催化还原,催化剂,SCR系统,飞灰

1. 引言

NO和NO

2

是人类活动中排放到大气环境的大量常见的污染物,通称NOx。酸雨主要由大气污染物如硫氧化物、氮氧化物及挥发性有机化合物所导致。因为其对土壤和水生态系统所带来的变化是不可逆的,它的影响极其严重。NOx对大气环境的污染除了其本身的危害之外,还由于它们参与光化学烟雾的生成而受到人们的特别关注。

固定源氮氧化物排放控制技术主要有两类:燃烧控制和燃烧后控制。燃烧控制的手段主要包括低过量空气燃烧、烟气再循环、燃料再燃烧、分级燃烧和炉膛喷射等;燃烧后脱硝的措施包括湿法和干法[1]。而在干法中,选择性催化还原(SCR)法烟气脱硝技术具有高效率的特点,目前最高的脱硝效率能达到95%以上,因此在世界范围内得到了十分广泛的应用。

SCR烟气脱硝系统最早由七十年代晚期在日本的工业锅炉机组和电站机组中得到应用。到目前为止已经有170多套的SCR装置在日本的电站机组上运行,其总装机容量接近100,000MW。在欧洲,SCR技术于1985年引入,并得到了广泛的发展。电站机组的总装机容量超过60,000MW[2]。在美国,最近五到十年以来,SCR系统得到十分广泛的应用。为适应更高的排放标准,SCR已经被作为最好的可以利用的技术。此外在丹麦、意大利、俄罗斯、澳大利亚、韩国、台湾等国家和地区都建立了一些SCR的脱硝装置。我国福建某电厂也曾引进该装置和技术。在未来的一段时期内,SCR技术在电站机组将得到更加重要而广泛的应用。

2. 选择性催化还原(SCR)烟气脱硝技术

2.1 SCR法的基本原理

选择性催化还原(SCR)法脱硝,是在催化剂存在的条件下,采用氨、CO或碳氢化合物等作为还原剂,在氧气存在的条件下,将烟气中的NO还原为N

2

,其基本的反应方程式为

(1)

可以作为SCR反应还原剂的有NH

3,CO,H

2

,还有甲烷、乙烯、丙烷、丙稀等。

以氨作为还原气的时候能够得到的NO的脱除效率最高。SCR反应是氧化还原反应,因此遵循氧化还原机理或Mars-van Krevelen-type机理[3]。

目前,国外学者已经在SCR反应的反应物是NO达成了一致,而不是NO

2

,并

且O

2

参与了反应。

2.2 SCR反应的催化剂

SCR法所用的催化剂主要有3类:

第一类是Pt-Rh和Pd等贵金属类催化剂, 通常以氧化铝等整体式陶瓷作为载体[4],最早布置的SCR系统中多采用这类催化剂,其对SCR反应有较高的活性且反应温度较低,但是缺点是对NH3有一定的氧化作用。因此在八、九十年代以后逐渐被金属氧化物类催化剂所取代,目前仅应用于低温条件下以及天然气燃烧后尾气中NO X的脱除[2]。

第二类是金属氧化物类催化剂,主要包括V2O5(WO3)、Fe2O3、CuO、CrOx、MnOx 、MgO、MoO3、NiO等金属氧化物或其联合作用的混合物,通常以TiO2、Al2O3、ZrO2、SiO2、活性炭(AC)等作为载体,且这些载体通常主要作用是提供具有大的比表面积的微孔结构,在SCR反应中所具有的活性极小。当采用这一类催化剂时,通常以氨或尿素作为还原剂。反应机理通常是氨吸附在催化剂的表面,而NO的吸附作用很小。

在这一类催化剂中,以具有锐钛矿结构的TiO2做载体,钒作为主要活性成分的催化剂在工程中应用最为广泛,其技术发展也最为成熟。其活性温度区间在3 00-400℃。在这类催化剂中通常还加入WO3和/或MoO3,其主要作用是增加催化剂的活性和增加热稳定性,防止锐钛矿的烧结和比表面积的丧失。另外WO3和MoO3的加入能和SO3竞争TiO2表面的碱性位,并代替它,从而限制其硫酸盐化。在催化剂的制备过程中还加入玻璃丝、玻璃粉、硅胶等以增加强度、减少开裂,并加聚乙烯、淀粉、石腊等有机化合物作为成型粘结剂[5]。

第三类是沸石分子筛型,主要是采用离子交换方法制成的金属离子交换沸石。通常采用碳氢化合物作为还原剂。所采用的沸石类型主要包括Y-沸石、ZSM系

列、MFI、MOR等,特别是Cu-ZSM-5,国外学者的研究工作较多。这一类催化剂的特点是具有活性的温度区间较高,最高可以达到600℃[6]。同时,这类催化剂也是目前国外学者研究的重点,但是工业应用方面还不多。

在工程应用中,催化剂的布置方式有两种,一种是平板式,一种是孔道式。在孔道式结构中,又分为两种主要形式,一种是以TiO2为代表的均质整体式蜂窝陶瓷结构,一种是具有涂层结构的整体式蜂窝陶瓷催化剂,通常采用具有大比表面积的材料对蜂窝陶瓷基体进行扩表并担载活性成分。

2.3 SCR反应系统的布置方式

电站锅炉和大型工业锅炉应用中通常有几种不同的SCR布置方式,其中根据其布置位置的不同,主要包括高尘、低尘以及尾部布置方式。在反应器的设计型式上,也包括整体式的SCR和烟道中的SCR。

2.3.1 高尘SCR系统

在这种方式中SCR布置在省煤器的下游、空气预热器和除尘装置的上游。在这一位置布置,采用金属氧化物催化剂,烟气温度通常处于SCR反应的最佳温度区间。当然,在烟气进入反应器的时候,携带有颗粒物。

在燃煤锅炉中,通常采用竖直放置的SCR反应器,烟气自上而下通过催化剂床层。在反应器内通常布置多层催化剂。在反应器中还要布置吹灰装置以移除催化剂表面上沉积的颗粒物。对于燃煤锅炉而言,其蜂窝状催化剂的孔道间距为7 -9mm,对燃气锅炉为3-4mm,减少孔道间距可以增加单位体积催化剂的表面积但是同时增加了孔道堵塞的可能性。因此在设计中通常综合考虑以上两种因素进行。为保证稳定均匀的烟气流率并便于吹灰装置工作,在催化剂床层的上方,通常布有旋转风板和流动矫正栅格。

在SCR反应器的底部装有集尘箱,收集从烟道中脱除下来的飞灰。在仓斗的出口同电厂的飞灰处理系统相连接,定期除灰。在烟道中剩余的飞灰直接随烟气进入空气预热器中。在有些设计中,不需要集尘箱,而是通过保持烟气足够的流速而避免飞灰的沉降。

2.3.2 低尘SCR系统

在燃煤锅炉系统中,当静电除尘器布置在空气预热器的上游(hot-side ESP),通常使用低尘SCR系统。另外,低尘SCR不需要集尘箱,在设计蜂窝状催化剂的时候,催化剂的孔间距可以大约缩小到4-7mm,这样所需要的催化剂体积相应的减小。更长的催化剂寿命,更小的催化剂体积和不必采用集尘箱这些都意味

着低尘SCR系统较高尘SCR系统具有更低的成本。低尘SCR的缺点是当烟气通过ESP之后温度有所下降。但是烟气温度通常不会下降到需要重新进行加热的温度点。但是,在这种情况下,可能需要增加省煤器旁路的尺寸以保证温度维持在SCR系统所需要的可操作温度区间范围之内。

2.3.3 尾部布置SCR系统

在欧洲和日本早期建造的燃煤锅炉电站系统中,通常采用的是尾部SCR布置。在这种布置方法中,通常将SCR反应器布置在所有的气体排放控制设备之后,包括颗粒物控制设备和湿法烟气脱硫。在前面的气体控制设备中,已经移去了绝大多数对SCR催化剂有害的组分。但是,由于在尾部烟气的温度低于NH3/ NOx反应所需要的温度区间,因此烟气需要被重新加热。通常使用油或天然气的管路燃烧器或蒸汽式油加热器进行加热。再热烟气的热能通常有一部分通过气-气换热器中进行回收。

2.4 SCR系统的构成及主要装置和设备

SCR的基本的操作运行过程主要包含以下的几个步骤:

1)氨的准备与储存;

2)氨的蒸发并与预混空气相混合;

3)氨与空气的混合气体在反应器的适当位置喷入烟气,其位置通常在反应器的入口附近的烟气管路内;

4)喷入的混合气体与氨气的混合;

5)各反应物向催化剂表面的扩散并进行反应。

因此,根据上面的反应过程,烟气脱硝系统由氨气制备系统和脱硝反应系统两部分组成。脱硝反应系统由SCR催化反应器、喷氨系统、空气供应系统所组成。此外还有控制系统根据反应器入口NOX的浓度调整喷氨量。液氨存储和供应系统包括液氨卸料压缩机、液氨储槽、液氨蒸发槽、氨气缓冲槽和氨气稀释槽、废水泵、废水池等[7]。

SCR的其它辅助设备和装置主要包括SCR反应器的入口和出口的管路系统,SCR的旁路管路,吹灰装置,省煤器旁路管路系统,以及增加脱硝装置后需要升级或更换的尾部引风机。

增加SCR旁路管路系统主要是因为当锅炉处于低负荷运行的时候,反应器入口的温度可能会下降到低于催化剂的最佳反应温度区间,此外在锅炉的停机以及开机运行期间,其温度也会产生很大的波动,因此需要SCR反应器的旁路使烟气绕过反应器,已避免在非活性温度区间内使催化剂中毒或使催化剂的表面受到污染。同时该系统要进行密闭防止烟气进入SCR的反应器中。

在SCR系统的运行过程中,大约每周都要进行1-2次吹灰,每次持续大约30分钟到两个小时左右。吹灰装置布置在每层催化剂的上方。其作用主要是移去催化剂表面上的颗粒物,以防止活性位的覆盖及烟气通路的阻塞。

省煤器旁路的主要作用是当烟气的温度较低时,引一路烟气绕过省煤气直接进入SCR的反应器中,以保证烟气的温度处于SCR催化剂的活性温度区间之内。

在锅炉机组中增加了SCR系统后,其所需增加的风机出力大概锅炉发电功率的0.3%左右。

2.5 SCR系统工程应用中的常见问题

在燃煤电站的SCR系统的设计中,经常会遇到的问题有3个,分别是颗粒物对反应器孔道的堵塞、催化剂的中毒以及烟气中的SO2的氧化等。但是在目前的工程应用中,对系统进行优化,并弄清催化剂钝化的机理,并在系统与催化剂的设计中采取相应的措施即可将上述问题避免。

增强吹灰装置的吹灰能力,以尽量减少颗粒物对于反应器孔道的堵塞。

SO2会在催化剂的作用下被氧化成SO3。这一反应对于SCR脱硝反应而言是非常不利的。因为SO3可以和烟气中的水以及NH3反应,从而生成硫酸氨和硫酸氢氨。而这些硫酸盐(尤其是硫酸氢氨)可以对下游的空气预热器产生堵塞。而防止这一现象的发生,SCR反应的温度至少要高于300℃。同时,在对于V2 O5类商用催化剂,钒的担载量不能太高,通常在1%左右以防止SO2的氧化。

此外还有两个常见的问题是:

碱金属(Na,K)

碱金属能够直接和活性位发生作用而使催化剂钝化。因为SCR的脱硝反应是发生在催化剂的表面,因此催化剂的失活程度依赖于表面上碱金属的浓度。在水溶性的状态下,碱金属有很高的流动性,能够进入催化剂材料的内部。因此对于整体式的蜂窝陶瓷类的催化剂来说,由于碱金属的移动性,可以被整体式载体材料所稀释,能够将失活速率降低。

砷(As)中毒

砷中毒是由于烟气中的气态As2O3所引起的。其扩散进入催化剂,并同时在催化剂的活性位及非活性位上。同碱金属一样,砷中毒同样在均质的催化剂上能得到很好的抑制,能够有效的降低在表面的积聚浓度,同时对催化剂的孔结构进行优化也能够对砷中毒有抑制作用。

在循环床锅炉中,为避免产生高浓度的气态As(As2O3),可以在燃料中加入一些石灰石,典型的添加比例大概为1:50的燃料,石灰石的加入能够有效的降低反应器入口气相中砷的浓度,在石灰石中,自由的CaO分子能够与As2O3发生反应,生成对催化剂无害的Ca(AsO4)固体。

清华大学PACE研究小组在SCR烟气脱硝方面的研究工作进展

清华大学热能动力工程与热科学重点实验室在SCR方面的研究始于2000年,主要针对飞灰为载体的SCR催化剂展开研究,并获得了一定的研究进展。

3.1 以飞灰作为载体的SCR催化剂的研究

原始飞灰的比表面和孔体积都比较小,成型后其值有了显著的增加。较大的比表面积是良好催化剂的基础。

以飞灰作为催化剂的载体,担载Fe、Cu、V、Ni等过渡金属作为活性成分制成脱硝催化剂。主要制备过程为(1)用硝酸洗,酸:灰= 5ml/g,酸洗时间为1h,酸洗温度为50~90℃,以考察酸洗温度对催化性能的影响;(2)用水洗至中性;(3)置于干燥箱内进行干燥,干燥时间为3h(4)利用浸渍法制备催化剂,活性成分为金属氧化物,包括V2O5、Fe2O3、CuO、NiO,浸渍过程在常温下进行,时间为1h,浸渍后需要干燥和煅烧,干燥温度为120℃,煅烧时间为3 h[8]。

在实验中主要考察了不同的制备条件对催化剂性能的影响。包括酸洗温度,干燥温度,煅烧温度,担载量等。

利用固定床反应装置进行了催化脱硝实验研究,结果发现,飞灰作为脱硝催化剂的载体是可行的,其中担载Cu作为活性成分时脱硝效率最好,在温度为2 70℃时NO的转化率达90%以上[9]。从图中可以看到这种成型方式能得到较高的脱硝效果,在担载量10%左右时最为经济有效,因此理论上具有在实际烟气中应用的前景。

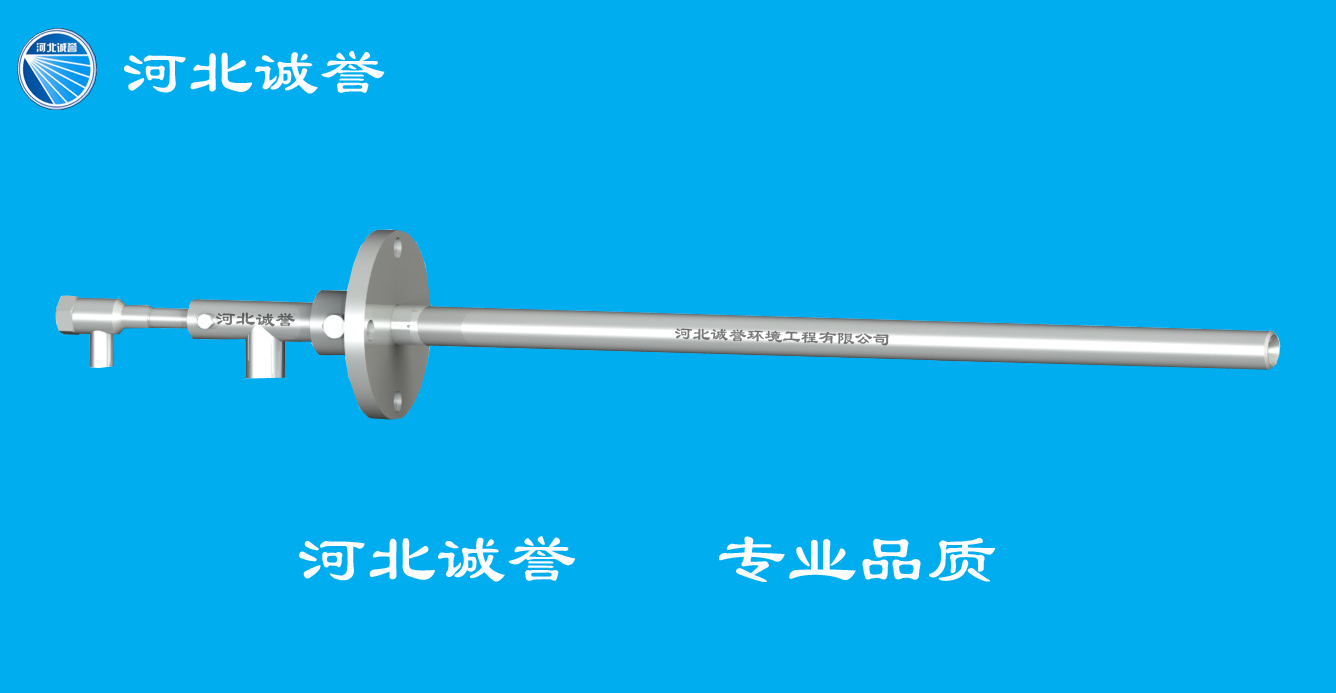

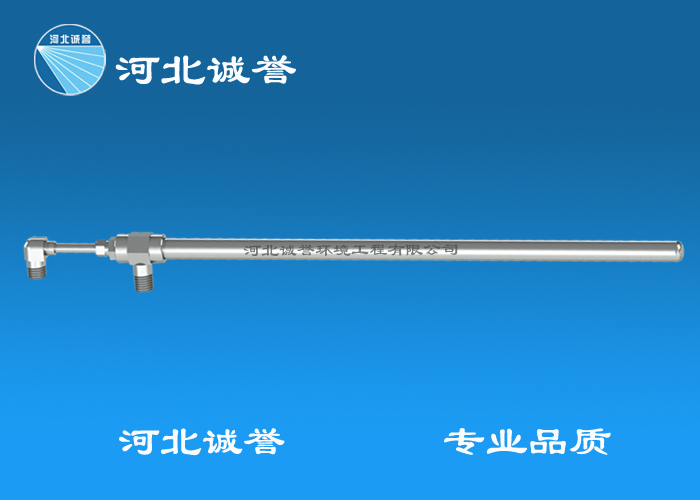

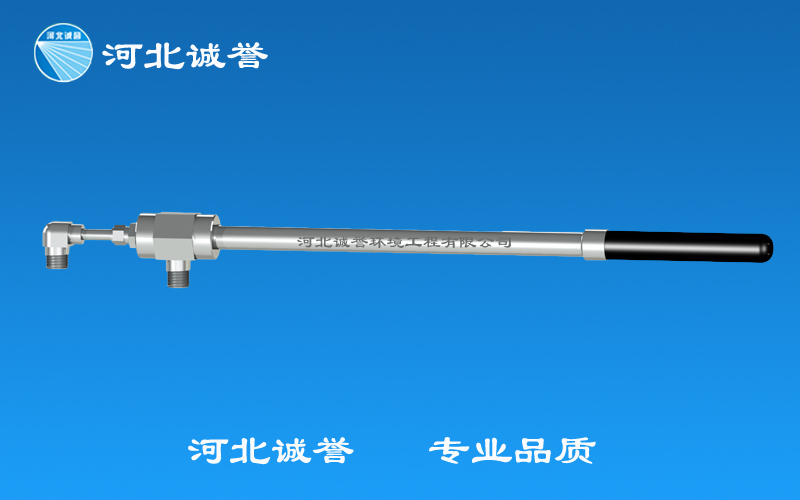

将制备的管状样品串成管排,再将成排的管排布置在烟道中,进行催化剂的性能测试。下图是布置在某电厂烟气旁路的SCR催化反应系统:

在氨气稍过量的情况下,当反应空速GSH=13,800h-1(高于实验室的5,000h-1)时, 实验室得到的理论最佳反应温度区间为300℃,在略低于该温度下的270℃左右时,得到约30-35%左右的脱硝效果,主要原因是较大的空速,以及在催化剂表面较为严重的积灰现象。当反应空速较高,在25,000 h-1左右时,其效率下降到20-25%。可见,在保温、漏风、吹灰、催化剂用量、控制气流均匀混合等工艺性问题方面若实际应用还需进一步改进。

3.3 整体孔道式蜂窝陶瓷催化剂的活性测试

以堇青石蜂窝陶瓷作为载体,采用溶胶-凝胶法在其表面附着γ-Al2O3进行扩表后作为SCR催化剂的载体,采用浸渍法担载Fe2O3作为活性组分,经不同浓度硝酸铜溶液浸渍,并在105℃下干燥,并在400℃煅烧4小时,最后制得孔道式催化剂。截取4×4的孔道在固定床反应器中进行脱硝活性测试。

由图可见,采用这种方法制备的催化剂在实验室理想气体条件下具有一定的脱硝效率,且其脱硝效果随Fe2O3的担载量的升高而升高。

4. 展望

目前在环境保护领域,氮氧化物的排放正在被越来越多地关注。

对于一项工程技术,其可行性的一个重要指标是它的经济性和有效性。传统的化学方法,无论是湿法或是干法都由于各自的缺点从而使它们在工程上的应用受到较大限制。虽然选择性催化脱硝(SCR)法在国外一些工业发达国家研究应用已经有较长的一段时间,但在国内,由于历史的原因,大部分工业燃煤锅炉采用的都是脱硝率较低的低氮氧化物燃烧技术。而面对国内日益严格的环保法规的建立,众多工业锅炉及其他工业燃烧装置急切需要高效可行的工程脱硝技术。因此,尽快形成符合中国国情的拥有自主技术产权的低氮氧化物技术,尤其是烟气脱硝技术已经提上了议事日程。对于氮氧化物的控制而言,在选择控制方案上主要考虑两个因素,即成本和效率。常规的氮氧化物控制方法的优点是成本低,改造简便,但问题在于其无法达到严格的氮氧化物排放标准,而当前能够达到严格氮氧化物排放标准而可行的技术还是SCR方法。

从成本看,最初SCR技术的成本主要来自催化剂和相应的设备控制设施,包括引进技术费用。目前国内虽然有许多研究,但是商业的SCR催化剂以及系统设备国内还不能生产,所以如果使用SCR技术脱硝,则只能大规模从国外进口,这对于国内的能源行业而言,成本过高。

SCR法是唯一可以使燃煤锅炉NOx排放低于50mg/Nm3的技术。SCR法可以严格达到排放标准。因此具有极为广阔的应用前景。

Copyright ◎ 2013-2022河北诚誉环境工程有限公司 版权所有 冀ICP备16014214号-2