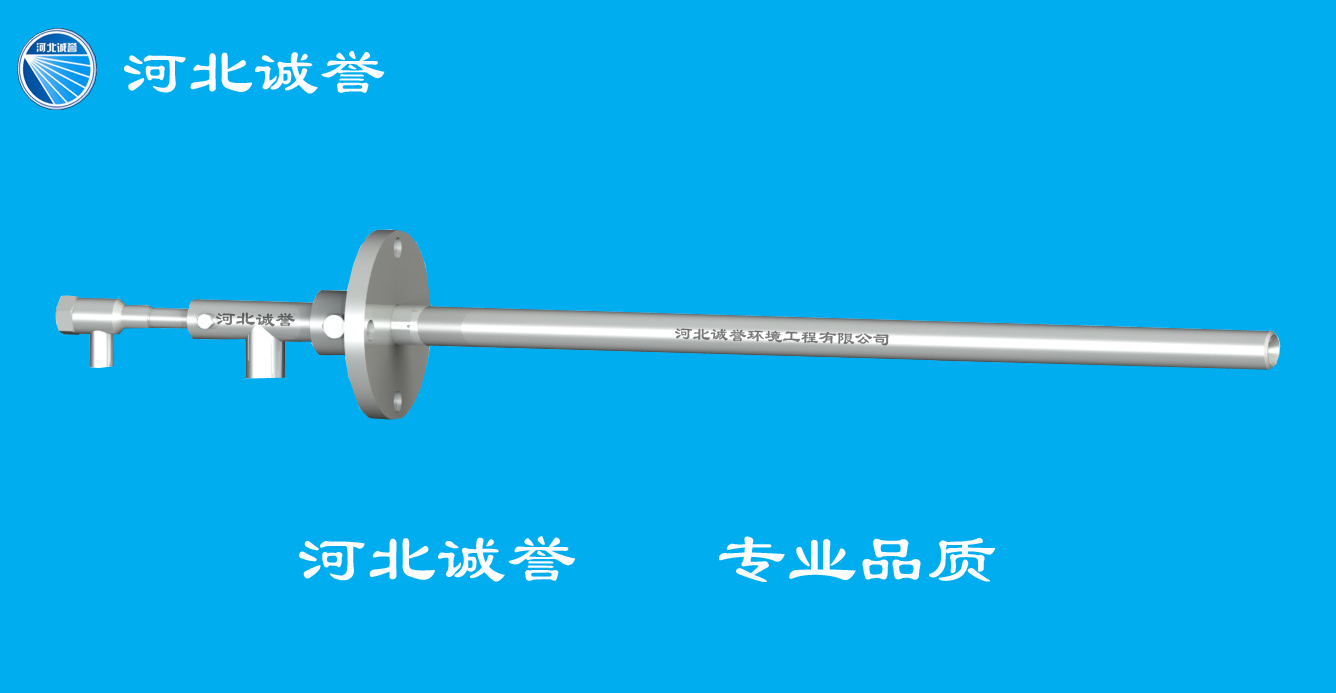

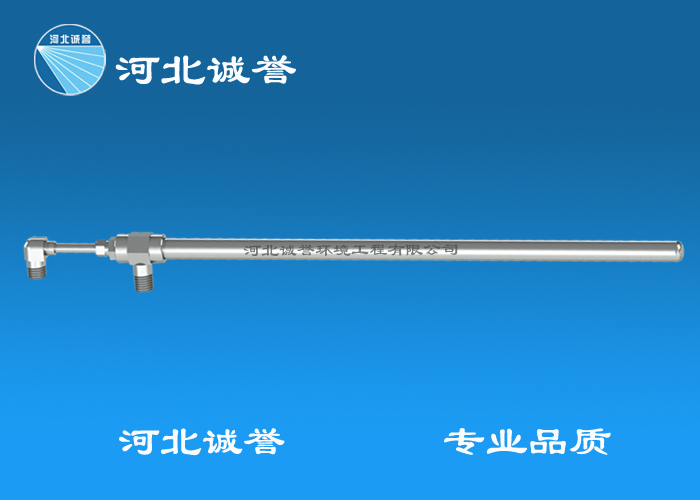

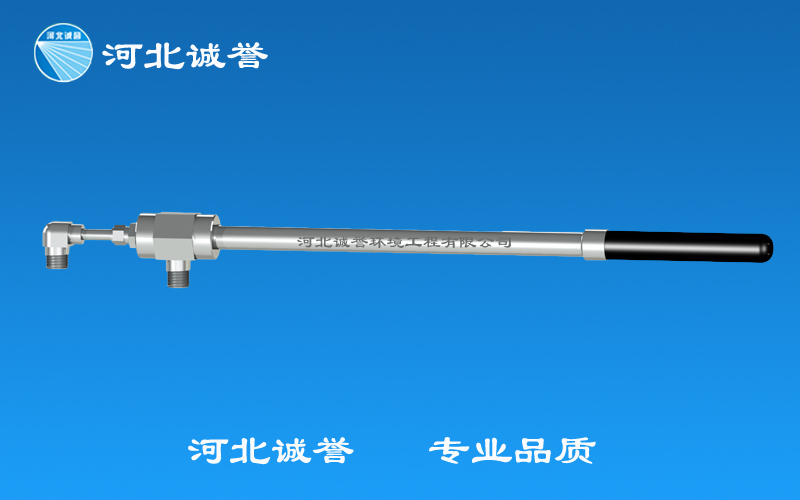

通过冷态模拟试验获得的喷吹工艺参数,进而进行了工业试验研究。如果直接向铁水中投放冷态镁粒,镁粒会发生剧烈的反应,铁水喷溅严重,镁粒在铁水中上浮时受热和气化过程占去了一部分时间,导致镁的利用率降低。如果采用镁的复合脱硫剂,则添加剂对镁的受热和气化有抑制作用,同样会使镁的利用率降低。为此,向铁水中喷吹纯镁粒,使镁在进入铁水前预先受热和气化,用设计独特的带有气化室的喷枪插入铁水包喷吹镁粒,能使镁粒在铁水中熔化、气化,达到较好的铁水脱硫效果,镁粒在铁水中呈气态,这就使镁粒使用量相对较低,而利用率较好。本试验选用自行设计的喷枪。

试验结果喷成率首次试验钝化镁的安全性是铁水镁粒喷吹脱硫成败的关键,其次设备喷粉控制系统的安全可靠性与否对喷成率影响很大。在喷吹处理的50罐中,46罐顺利地实现氧化镁脱硫,达到工艺要求,占92%,未达到工艺和喷吹失败要求的4罐占8%.在试验过程中所发生的4次事故,2次由于外部铁水原因所致,一次由于喷枪头部耐材质量不良,喷吹过程中头部脱落;一次由于胶管破裂等原因导致试验中断,其余罐次试验喷吹过程正常。因此,该喷吹系统稳定,调节简单,操作方便。本试验成果已经成功地应用于酒钢工业生产,并取得了良好的效果。喷枪插入深度影响镁的利用率和熔池的搅拌情况。但插入太深,会引起溶池的振荡,对铁水包底面冲击大而降低铁水包的寿命,喷吹速度大时振荡更为明显。对酒钢120t铁水包最佳枪深为。

脱硫率随枪位的变化趋势喷吹气体流量喷粉冶金的优点之一是吹入的气体在其上升过程中带动液体运动,促进传质,使液体和反应剂充分混合,从而提高反应速度。喷吹镁粉时,若气体流量过大,则镁气泡在铁液中的停留时间短,来不及完全反应就到达溶池顶部而逸出,使其效率下降。因此,从提高镁的脱硫效果出发,应选择合适的气体流量和粉剂喷吹速度。镁粒脱硫工业试验研粉气比的大小通常要直接受到喷粉设备的影响。从工艺操作角度出发,在保证一定搅拌力的前提下,应尽可能减少载气,增大粉气比。运载气体能增快脱硫剂的上浮速度。在气量大的情况下,还会出现脱硫剂尚未充分发挥作用就被气泡带到液面上的情况。另外,载气量大时,喷枪粉气出口速度较大,造成气流和气泡对铁水搅拌力强,易出现铁水喷溅现象。从试验过程看,喷吹气体流量小于50m3/h,会因搅拌力不够影响脱硫效果,而且镁粒容易堵塞管道;大于100m3/h时,随喷吹时间延长,铁水温降会增大。对于酒钢脱硫系统合适的气体流量范围7085m3/h.

喷吹气体压力压力是调节整个系统正常工作的重要参数,通过对管道及铁水静压力的计算,整个系统阻力约为,因此,在整个实验过程中,总管压力始终大于0.55MPa,喷吹过程正常,调节罐顶与助吹的压差,喷粉速度增大,当喷粉速度大于12kg/min时,铁水喷溅严重。从整个实验过程看,镁粒脱硫的最佳喷吹参数为:助吹压力,喷粉罐压力为铁水温度因为镁脱硫反应是放热反应,温度升高不利于脱硫的进行。

尽管温度升高传质系数增大,但总的看来,随温度的升高,脱硫率下降,镁的利用率减少。初始w(S)为0.02%的铁水,经过相同的处理,温度为1400的铁水终点w(S)为1250时的2倍。带渣量高炉渣因为含硫高,碱度低,硫容量小,故对脱硫极为不利,而且渣量过大,造成的铁损也大。所以一般均要求尽量少带高炉渣,且最好在喷吹前进行扒渣操作。

- 下一页:石膏法脱硫设备磨损要如何处理?

- 上一页:SNCR脱硝技术中水冷壁腐蚀怎么处理?

Copyright ◎ 2013-2022河北诚誉环境工程有限公司 版权所有 冀ICP备16014214号-2